能承受125度高溫的芯片 汽車電子行業的剛需與革命

隨著汽車電氣化、智能化浪潮的加速演進,汽車已從一個以機械為主導的交通工具,轉變為一個高度復雜的“移動智能終端”。在這一深刻變革中,汽車電子系統的地位日益凸顯,而作為其“大腦”與“神經”的半導體芯片,正面臨著前所未有的嚴苛挑戰。其中,高溫耐受性——尤其是能夠穩定工作在125攝氏度乃至更高環境下的能力——已成為汽車電子行業迫切的剛性需求,也是推動下一代汽車技術發展的關鍵所在。

為什么是125度?汽車環境的“高溫煉獄”

與傳統消費電子產品溫和的辦公或家居環境不同,汽車內部是一個極端惡劣的電子設備運行場所。發動機艙附近的環境溫度可能長期超過105攝氏度;緊貼引擎的控制單元(ECU)或功率電子器件,其內部結溫會更高;在夏季暴曬下,車內儀表盤、中控區域的溫度也可輕松突破85攝氏度。因此,業界普遍將125攝氏度(有時甚至150攝氏度)作為汽車級芯片長期可靠工作的基準溫度門檻。一顆能在125度高溫下穩定工作的芯片,意味著它在車輛整個生命周期(通常10-15年)內,面對振動、濕度、溫度劇烈波動等綜合應力時,仍能保證功能安全與性能如一,這是消費級或工業級芯片難以企及的高度。

技術突破:從材料到設計的全方位革新

實現125度高溫耐受并非易事,它驅動著半導體技術從材料科學、工藝制程到電路設計、封裝測試的全鏈條創新。

1. 材料與工藝進階:

傳統的硅基芯片在高溫下會出現載流子遷移率下降、泄漏電流激增、可靠性衰減等問題。為此,產業界正在積極探索和應用更寬禁帶半導體材料,如碳化硅(SiC)和氮化鎵(GaN)。這些材料天生具有更高的熱導率、擊穿電場和電子飽和速度,在高溫、高壓、高頻場景下表現卓越,正迅速應用于新能源汽車的電驅逆變器、車載充電器(OBC)等核心動力系統。即使在硅基領域,也通過特殊的工藝優化和摻雜技術來提升高溫性能。

2. 芯片設計與架構優化:

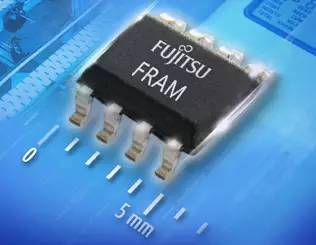

在電路設計層面,工程師們采用耐高溫的晶體管模型,精心設計偏置電路和補償網絡,以抑制高溫引起的參數漂移。內存單元(如SRAM)需要特殊設計以確保高溫下的數據保持能力。對于復雜的系統級芯片(SoC),動態熱管理(DTM)技術至關重要,它通過實時監控芯片溫度,動態調節時鐘頻率、工作電壓甚至關閉部分非關鍵模塊,防止熱失控,在性能與可靠性間取得最佳平衡。

3. 封裝與散熱的革命:

“芯片的可靠性,封裝占一半。”在高溫環境下,封裝的作用尤為關鍵。先進的封裝技術,如采用高熱導率的封裝材料(例如金屬、陶瓷基板)、嵌入式芯片、扇出型封裝(Fan-Out)等,能極大改善芯片的散熱路徑。與散熱片、熱管、甚至液冷系統的緊密集成設計,確保將芯片產生的熱量高效導出至外部環境,維持核心結溫在安全范圍之內。

行業影響:賦能汽車智能化與電動化未來

高溫耐受芯片的成熟與普及,正在深刻改變汽車電子的格局:

? 提升系統集成與可靠性: 允許將ECU等控制單元布置在更靠近傳感器和執行器(如發動機、剎車系統)的位置,減少線束長度和復雜度,提升響應速度并降低系統成本。更高的可靠性直接關乎功能安全(ISO 26262),是實現高級別自動駕駛(ADAS)的基石。

? 解鎖新的應用場景: 使得電子系統能夠深入此前由機械或液壓主導的“高溫禁區”,例如變速箱控制、廢氣再循環(EGR)、電動渦輪增壓器、線控底盤系統等,推動汽車全面線控化。

? 加速電動化進程: 在電動汽車中,高功率密度的電驅、電池管理(BMS)、快充系統都產生大量熱量,高溫芯片是保證這些核心系統在極限工況下高效、安全運行的核心。

挑戰與展望

盡管前景廣闊,高溫芯片的發展仍面臨成本、供應鏈、長期可靠性驗證以及標準統一等挑戰。汽車行業嚴苛的“車規級”認證(如AEC-Q100)要求芯片經歷長達數千小時的高溫工作壽命測試,這拉長了研發周期和準入門檻。

隨著材料科學持續突破、異構集成與先進封裝技術演進,以及人工智能在芯片熱模擬與管理中的應用,能夠耐受更高溫度(如150-200攝氏度)、集成度更高、成本更優的汽車芯片將不斷涌現。它們將不僅是滿足“需求”,更是驅動汽車向更高階的智能化、全域電動化邁進的核心引擎。可以預見,誰能在這場“耐高溫”的芯片競賽中領先,誰就將在未來萬億規模的汽車電子產業中占據制高點。

在汽車這個“輪子上的服務器”時代,一顆能在125度高溫下冷靜思考、可靠執行的芯片,已不再是技術上的炫技,而是關乎安全、性能與體驗的產業必需品。它承載的,是整個行業對于更安全、更智能、更高效出行未來的堅實承諾。

如若轉載,請注明出處:http://m.ejog.cn/product/36.html

更新時間:2026-02-18 14:00:31